|

|

Heft 05 / 2001

Technologie der Schokoladenherstellung

Die optimale Aroma-Entwicklung

Kakao entwickelt einen besseren Geschmack, wenn er mit Glucose behandelt wird. Insgesamt wird die Entwicklung des Aromas von der Art der verwendeten Rohstoffe, dem Herstellverfahren, der Amorphisierung des Zuckers sowie der Prozessführung während des Conchierens entscheidend beeinflusst.

Je nach Umfeld wird der Genuss von Schokolade mit unterschiedlichen Kriterien wie „emotional“, „sensorisch“ oder „physiologisch“ charakterisiert. Innerhalb dieses Netzwerkes haben verschiedene Autoren wissenschaftlich über Zusammenhänge der Aromaentwicklung bei der Schokoladenherstellung berichtet. Untersuchungen zum Beitrag von Aromavorstufen und AMADORI-Verbindungen im Kakao sowie des Conchierprozesses zur Aromaentwicklung wurden hierbei schon in frühen Arbeiten durch Heiss et. al. und nachfolgend durch Ziegleder untersucht.

Parallel zur Aromabildung, gilt es jedoch auch die Strukturwandlung von den verschiedenartig vorliegenden Grundstoffen - flüssig, pulverförmig - zur fließfähigen Schokoladenmasse zu beachten. Arbeiten von Finke, Niediek, Roth und Sommer haben schon früh die Vielfältigkeit der Einflussfaktoren gezeigt. Basierend auf den gefundenen Erkenntnissen sowie weiteren Forschungsarbeiten [1,2,3], konnte die Kenntnis über Einflussgrößen auf die Strukturentwicklung im Conchierprozess stark erweitert werden.

Einige Beispiele sollen hier zeigen, wie solche wissenschaftlichen Erkenntnisse in der industriellen Schokoladenproduktion verfahrens- und maschinentechnisch zur Optimierung der Aroma- und Strukturentwicklung umgesetzt werden können.

Ausnutzung des Aromapotenzials

Aus verschiedenen Arbeiten ist bekannt, dass Kakao zur besseren Geschmacksentwicklung durch verstärkte Ausnutzung der vorhandenen Aminosäuren, z. B. mit Glucoselösungen behandelt werden kann [4, 5].

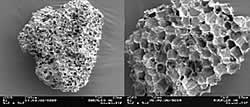

Einer der wichtigsten Punkte einer solchen Behandlung, ist ein intensiver Kontakt zwischen den Edukten. Maßgebend hierfür ist dabei, die gute Zugänglichkeit der reagierenden Komponenten. Der Einsatz von Kakaomasse erscheint hierzu im Vergleich zur Verwendung von Nibs vorteilhaft. Dies wird dann ersichtlich, wenn man die Mikrostruktur der in der Kakaomasse vorliegenden Kakaopartikeln (s. Abb. 1) betrachet.

Abbildung 1: Mikrostruktur von gemahlenen Kakaokernen (Probe entfettet)

Basierend auf der reaktionstechnisch günstigen Mikrostruktur der in Kakaomasse vorliegenden Kakaopartikeln, sollte der Kontakt zwischen Kakaopartikel und Glucoselösung bevorzugt während oder im Anschluss an die Vermahlung erfolgen. Ein sich daraus ergebender Prozessfluss ist hierzu in Abbildung 2 dargestellt.

Die Injektion der Glucoselösung findet dabei bereits während der Vorvermahlung statt.

Im Rahmen von Untersuchungen konnte an Kakaomasse unterschiedlicher Herkunft der Einfluss der Glucosebehandlung auf die Veränderung des Kakaoaromas dargelegt werden. Die Entwicklung des Kakaoaromas hängt dabei unter anderem vom Grad der reaktionsmäßigen Umsetzung der vorhandenen Aminosäuren ab. Als Maß hierfür, wie auch als Reaktionsindikator für das frühe Stadium der Maillardreaktion wird hier der Furosingehalt betrachtet.

Im Folgenden werden die Ergebnisse aus den im Fabrikationsmaßstab durchgeführten Versuchen diskutiert. Diese erfolgten gemäß dem in Abbildung 2 dargestellten Verfahren.

Abbildung 2: Verfahrensschema zur Glucoseinjektion während der Kakaomasseherstellung

Zum Einsatz kamen dabei Kakaobohnen aus zwei verschiedenen Anbaugebieten (Ivory, Ghana).

Abbildung 3 zeigt hierzu den Furosingehalte in Abhängigkeit von der Konzentration an Glucoselösung und der Behandlungsdauer für die verschiedenen Kakaosorten (Ivory, Ghana). Es ist daraus zu erkennen, dass die Glucosebehandlung eine deutliche Steigerung des Furosingehaltes erlaubt. Auffallend ist, dass abhängig von der Kakaoherkunft, bereits in unbehandelter Kakaomasse unterschiedliche Furosingehalte vorliegen. Mittels gezielter Glucosebehandlung ist es jedoch möglich, den Gehalt an Furosin derart zu steigern, dass er dem Gehalt in unbehandelter Kakaomasse anderer Herkunft gleichkommt, wie aus dem Vergleich Ivory mix, behandelt mit Ghana unbehandelt zu ersehen ist.

Abbildung 3: Einfluss der Glucoseinjektion auf den Furosingehalt verschiedener Kakaosorten

Besonders hervorzuheben ist die Kinetik der Reaktion. Obwohl die Kontaktzeit im Mahlraum im Bereich weniger als 60 s beträgt, ist aufgrund des intensiven Kontaktes im Mahlraum eine mehrfache Erhöhung des Furosingehaltes zu verzeichnen. Eine Nachbehandlung in Form einer Tanklagerung bei 80 °C führt dagegen zu keiner weiteren Steigerung des Furosingehaltes (s. Abb. 4). Der Einsatz unmittelbar während der Vermahlung stellt somit eine sehr günstige Prozessvariante dar.

Abbildung 4: Einfluss der Kontaktzeit auf den Furosingehalt

Weitere Vergleiche mit Milch- und Dunkelschokoladen im Pilotmaßstab (200 kg) sowie mit einer Milchschokolade (in Industriemenge hergestellt) bestätigen, dass die Dunkelschokoladen aus behandelter oder unbehandelter Kakaomasse geschmacklich eindeutig unterschieden werden können.

Selbst bei der Vollmilchschokolade zeigen sich im Dreieckstest noch spürbare Unterschiede (Signifikanz bei Dreieckstest p = 5%).

Diese Resultate bedeuten, dass sich die Glucosebehandlung des Kakaos dank der intensiven Verfahrenszone in der Prall- und Schermühle als technologisch interessante Option darstellt und sich auf wirtschaftliche Art in die Kakaovermahlung integrieren lässt.

Die Partikelzerkleinerung

Allgemein wird - außer dem Rösten des Kakaos - vor allem das Conchieren der Schokolade als zentraler Prozess der Aromaentwicklung dargestellt. Da bei der Verkostung jedoch nicht nur der analytisch detektierbare “Aromagehalt”, sondern vor allem die Verfügbarkeit der Geschmackstoffe empfunden wird, ist auch die Struktur der Partikel und ihre Benetzung mit Kakaobutter qualitätsbestimmend.

Die Beschaffenheit und die Eigenschaften dieser Partikel werden durch die Zerkleinerungsart in der Schokoladenproduktion bereits maßgeblich beeinflusst. Abbildung 5 zeigt die Struktur von Partikeln, wie sie in Milchschokolade enthalten sind. Die Probe wurde zur Präparation gesiebt und entfettet.

Abbildung 5: Struktur von in Milchschokolade enthaltenen Partikeln.

Bei der Zerkleinerung im Walzenspalt wirken - im Gegensatz z. B. zur Trockenvermahlung oder zur Kugelmühle - enorme Drücke, Scherraten und “Energieschocks” auf die Feststoffe. Dabei werden die Partikel nicht nur zerkleinert, sondern durch deren Oberflächenstrukturen für die weitere Entwicklung der Aromaverfügbarkeit maßgeblich vorbereitet.

Die Aromaträger

Bekanntlich sind die Kakao- und Milchfeststoffe die Hauptaromaträger von Schokolade. Weil jedoch bei Standardmilchschokoladen die Zuckerpartikel ca. 2/3 der Feststoffe ausmachen, stellt die bereits von Niediek publizierte Aromatisierung des Zuckers ein äußerst prozessrelevantes Kriterium dar.

DSC-Analysen der Zuckerkristalle in feingewalzter Milchschokolade zeigen deutlich, dass beim Zweistufenwalzen eine Zustandsänderung der Zuckeroberflächen erfolgt. Onset-Erniedrigungen von 42 - 45 °C und Peak-Senkungen um ca. 25 °C werden durch Fehler in der Kristallgitterstruktur bzw. amorphe Strukturen und eventueller Mischkristallbildung der Zucker (Saccharose, Lactose) hervorgerufen. Wahrscheinlich stellen die Aromastoffe dabei jedoch nur einen Teil der vom Zucker gesamthaft adsorbierten Stoffe dar.

Abbildung 6: DSC Messungen an Saccharose, gemahlener Saccharose, vorgewalzter und feingewalzter Schokolade.

Während der Zerkleinerung entstehen stark hygroskopische, amorphe Zuckeroberflächen. Sie adsorbieren Wasser aus ihrer unmittelbaren Umgebung und können anschließend, dank der erhöhten Mobilität der Moleküle, unter Wasserabgabe wieder kristallisieren [6]. Mit der Qualität des Vor- und Feinwalzens, d. h. mit der Zerkleinerungsart und ihren Prozessparametern, kann dabei beeinflusst werden, ob die Wasseraufnahme und -abgabe produktintern (bei gleichzeitiger Adsorption von Aromastoffen z. B. aus dem Milchpulver oder Kakao) oder extern in der Umgebung erfolgen soll.

Korrektes Vor- und Feinwalzen als aromatisierende Vorstufe der Conchierung, begrenzt die allgemein übliche Feuchtigkeitszunahme aus der Umgebung auf kleiner als 0,1 % H2O. Ungünstiges Zerkleinern oder Walzen, kombiniert mit einem feuchten Raumklima, lässt Wasserzunahmen von 0,3 – 0,5 % (in Extremfällen bis zu 1 %) erwarten. Solch hohe Werte verschlechtern die Startbedingungen für das nachfolgende Conchieren erheblich.

Der Einsatz alternativer Zerkleinerungsmethoden zur Herstellung von Milchschokolade erlaubt es bis heute nicht, bei gleichem Fettgehalt die gleichen sensorischen, strukturellen sowie rheologischen Eigenschaften zu erzielen wie Milchschokolade, die nach dem 2 Stufen Walzverfahren hergestellt worden ist.

Das Conchieren

Interessante Betrachtungen zu den vielfältigen chemischen Reaktionen, die in der Conche ablaufen und sowohl das Aroma wie auch den Geschmack beeinflussen, sind Teil der Untersuchungen von Dr. G. Ziegleder [7].

Bei erneuter Betrachtung der Einzelpartikel erscheinen in der Conche, zusätzlich zu den Prozessfunktionen des Reaktors, interessante Synergien zu den aufgeführten Funktionen des Walzenspaltes.

Sowohl aus REM-Aufnahmen von Kakaopartikeln nach dem Conchieren wie auch aus entsprechenden Modellvorstellungen zum Mehrphasensystem Schokolade wird ersichtlich, dass die angewandten Scherkräfte maßgeblichen Einfluss auf die Entwicklung der rheologischen Eigenschaften und die Aromaverfügbarkeit haben.

Unter Einwirkung der Scherkräfte sollen - gemäß Modell (Abb. 7) - die im Kakao eingeschlossenen aromatragenden Komponenten freigesetzt und in die umgebende Phase überführt werden.

Abb. 7: Modellvorstellung zur Freisetzung von immobilisiertem Aroma aus den Kakaopartikeln während des Conchierens.

vor dem Conchieren

nach dem Conchieren

Durch die unterschiedlichen Strukturen und deren Benetzung können chemisch identische Schokoladen unterschiedliches Fließverhalten und Geschmacksempfindungen verursachen. Es ist eindeutig, dass die Scherung im Vergleich zur Pressung effizienter auf die Desagglomeration der Partikel wirkt und somit die für Reaktionen erforderlichen Oberflächen freilegt.

Für eine gute Aromaentwicklung muss aber gleichzeitig auch der Gashaushalt, d. h. die ständige Erneuerung der inneren Produktoberfläche, gekoppelt mit der Be- und Entlüftung, genauso forciert werden.

Diese technologischen Erkenntnisse werden heute in entsprechenden Anlagen bereits erfolgreich industriell angewendet. Für verschiedene Schokoladen zeigen Vergleiche zwischen konventioneller Technik (Frisse DÜC) und Anlagen mit verstärkter Scherung (Frisse DÜC-G), dabei deutliche rheologische Unterschiede bei gleicher Rezeptur (s. Abb. 8).

Abb. 8: Einfluss verstärkter Scherung während des Conchierens auf das Fließverhalten, Verfahrensvergleich Conche DÜC konventionell mit Typ G, Viskositäten bei niedrigen Schergeschwindigkeiten (“Fließgrenze naher Bereich”) und hohen Schergeschwindigkeiten gemessen

Durch einfache Modifikationen an bestehenden konventionellen Maschinen des Typs DÜC kann der Umbau zu einer DÜC Typ G mit erhöhter Scherung erfolgen.

Entsprechend den Modellvorstellungen wirken sich diese Parameter positiv auf die fertige Schokolade aus und zeigen sich in den entsprechenden Analyseresultaten. Interessant ist, dass sich die Aromatisierungseffekte bei abnehmender kontinuierlicher Phase, d. h. bei tieferen Fettgehalten verstärken.

Bei hohen Fettgehalten sind die Wechselwirkungen zwischen den Partikeln durch die größeren Entfernungen eher gedämpft.

Zusammenfassung

Verschiedene Autoren haben wissenschaftlich über Zusammenhänge der Aromaentwicklung bei der Schokoladenherstellung berichtet. Bühler hat derartige Anregungen verfahrens- und maschinentechnisch umgesetzt und dabei neue Erkenntnisse und Resultate für die industrielle Schokoladenproduktion gefunden:

Es ist bekannt, dass Kakao zur verstärkten Ausnutzung der vorhandenen Aminosäuren teilweise mit Glucoselösungen behandelt werden kann. Die Beurteilung des Furosingehaltes als Reaktionsindikator für das frühe Stadium der Maillard-Reaktion sowie die sensorische Bewertung entsprechender Schokoladen zeigen, dass diese Ziele dank intensivstem Kontakt der Edukte und kurzzeitig auftretenden Temperaturspitzen während der Kakaovermahlung im Mahlspalt der Prall- und Schermühle mit dem geringsten Aufwand erreicht werden können.

Mikroskopische Betrachtungen ermöglichen die Bewertung von Zerkleinerungsvorgängen. Porositäts-, DSC-, Feuchte- und rheologische Messungen zeigen, dass die Technologie des scheinbar längst bekannten Zweistufenwalzens und des Conchierens durch optimal angepasste Prozessparameter zu Gunsten der Wirtschaftlichkeit und der Qualität der Endprodukte noch entscheidend weiter entwickelt werden konnte.

Summary

Results of research work done in the area of chocolate aroma development was successfully applied by Buhler and implemented in the design of industrial processes. Further development of the technology provides the basis for continuous improvement of the chocolate process.

Addition of glucose solution allows to make increased use of the amino acids and thus to influence flavour development. In addition to sensorial testing the formation of furosin can be used as an indicator for Maillard reactions. It was found that the use of glucose solution in combination with the effective and intensive contact of the ingredients during grinding allows to significantly increase the cocoa flavour. This offers an easy solution for enhancing flavor formation.

Assessment of the chocolate during processing by means of microscopy, DSC, rheology and measurement of water content show the physical and chemical changes of the various materials involved. Building on the results of continuous research helped to further improve the technology of 2 stage refining and conching and proved its superiority in respect to economy and quality.

Literatur

[1] Tscheuschner, H. D.: Neue Erkenntnisse über physikalische Vorgänge beim Conchieren, Zucker und SüßwarenWirtschaft, 2 (1995)

[2] Ziegler, G.: Changes during conching, Congress on chocolate technology, ZDS, Cologne (1998)

[3] Braun, P.: Water sorption and its effect on flowing of chocolate, ZDS, Cologne (2000)

[4] Ziegleder, G.: Aromaentwicklung in Kakao, Süsswaren 9 + 10 (1996), 22 – 24 + 60 – 62

[5] Cros, Emile: Torréfaction, Cacao et Chocolat Production Utilisation Caractéristiques, 254, 1998, ISBN: 2-7430-0174-7

[6] Hartel, R.W., Shastry, A.V.: Sugar Crystallization in Food Products, Critical review, Food Science and Nutrition, 1991, 20(1)

[7] Ziegleder, G.: Aromaentwicklung beim Conchieren, Süsswaren 11 + 12 (1997), 44 - 46 + 20 - 22

Autoren: Dipl.-Ing. Edi Boller, Leiter Geschäftsbereich Schokolade, Dr. Peter Braun, Leiter Technologie Schokolade, Kakao Bühler AG, CH-9240 Uzwil

|

|

|

|